La evolución de los motores diésel

El motor diésel fue ideado por Rudolf Diesel, de quien tomó el nombre, y diseñado originalmente para fabricar con carbón pulverizado.

En febrero de 1892, Rudolf Diesel obtuvo la primera patente del motor, con la gran particularidad de que no precisaba chispa para iniciar la combustión, ya que, según los principios termodinámicos, existía la posibilidad de que una mezcla de aire y combustible pudiera explotar simplemente si se comprimía lo suficiente.

Por varios años este tipo de motor tuvo aplicaciones limitadas a causa de las dificultades prácticas de la época, a demás de que eran pesados, ruidosos y producirán grandes vibraciones. A demás, su potencia era muy inferior a la de los motores de gasolina de cilindrada similar, característica que permaneció hasta los comienzos del siglo XXI, cuando la llegada de nuevas tecnologías, como el turbocompresor o la inyección directa, permitió que se popularizasen entre los automovilistas, hasta el punto de que, en el año 2000, en algunos mercados europeos, los turismos con este tipo de motor igualaron y superaron en ventas a los de gasolina. Sin embargo, en América sigue siendo muy poco extendido su uso.

El diseño original de este motor configuraba su funcionamiento en cuatro tiempos, y una elevada compresión, y era capaz de funcionar con diversos tipos de combustibles pesados, tanto líquidos como sólidos. Sin embargo, su primer intento de utilización a gran escala, realizado por la empresa MAN, fracasó, porque el motor simplemente explotó, por lo que Diesel necesitó tres años más para poner a punto su primer motor funcional, y en el año 1898, seis años después de registrar su patente, lo presentó en Munich, siendo éste un cuatro tiempos mono-cilíndrico, refrigerado por agua.

La violencia de la explosión, así como la necesidad de una gran cantidad de aire para funcionar, fueron los puntos débiles iniciales. Su peso, volumen, ruido y vibraciones hicieron que los primeros motores diésel sólo se usaran para generar electricidad o mover máquinas, aunque para el año 1903 ya se implementó en un barco, y hacia el año 1912, este sistema se había popularizado.

En el año 1923, se presentó el primer motor diésel liviano y rápido (ya giraba a 1.000 rpm), con cuatro cilindros, de 40 CV, que se instaló en el camión 5K3, cuya mezcla de aire y gasoil no se inyectaba directamente en el cilindro, sino en una pre-cámara. El primer turismo diésel, un Mercedes, no llegó hasta el año 1934.

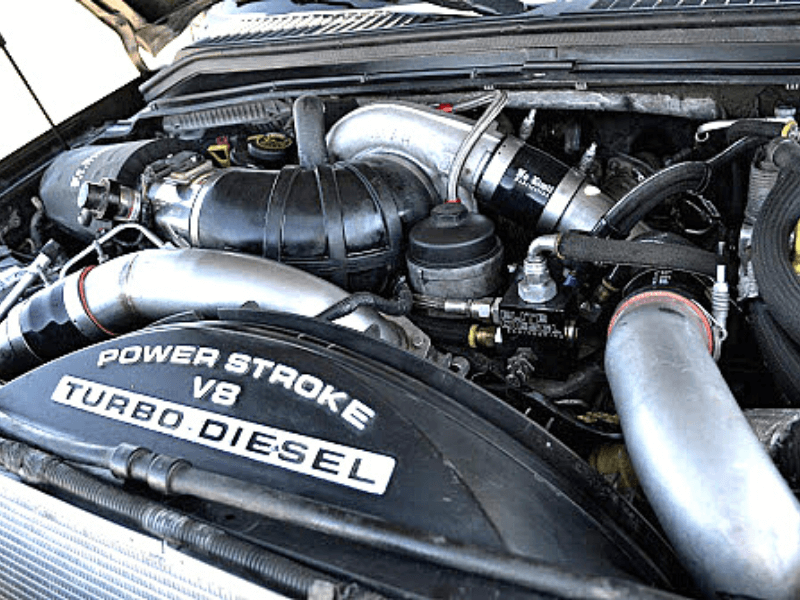

Este tipo de motor estaba diseñado para funcionar con numerosos combustibles, pero rápidamente quedó claro que el gasoil era el idóneo, porque a pesar de ser líquido, es pesado, y, por lo tanto, casi imposible de vaporizar. Sin embargo, para conseguir la mezcla, debía introducirse en el cilindro muy pulverizado, lo que fue posible gracias a la invención de los sistemas de inyección. Para reducir su tamaño, los ingenieros decidieron introducir aire a presión en los cilindros, primero, por medio de compresores volumétricos, y después, con turbocompresores.

A principios de los años 90 se sustituyó la inyección de pre-cámara por inyección directa en los camiones, pero no fue posible hacerlo en los turismos hasta comienzos de los 2000, porque no se habían conseguido inyectores tan rápidos y con la elevada presión necesaria para eso motores, que giraban entre 4.000 y 4.500 rpm.

¿Por qué son mejores ahora los motores diésel que hace 10 años

Hace casi 85 años que se produjo el primer motor diésel en serie, montado en un mercedes-Benz 260 D, aunque este primer modelo no podía competir con los motores de gasolina, mientras que ahora las ventas de coches con motores diésel en nuestro país representan tres de cada cuatro unidades vendidas

El verdadero auge de los motores diésel tiene lugar a mediados de los 70, con el VW Golf GTD, el primer motor diésel de alta velocidad de la clase compacta, gracias al uso de bomba de inyección distribuidora y turbocompresor. Esto supuso que, en Europa, todos los principales fabricantes de automóviles siguieran su estela.

Más adelante, en la década de los 80, dio comienzo la era de la electrónica, con lo que las bombas pasaron a ser controladas electrónicamente, y lo más revolucionario fue la aparición, por primera vez, de los motores TDI (Turbo Diésel de Inyección directa), siendo Fiat el primero en utilizarlo en el Fiat Croma del 87.

A finales de los 90 comenzó la mayor revolución en el mercado automovilístico, debido al crecimiento exponencial del motor diésel, impulsado por el desarrollo de nuevas técnicas de alta presión de inyección de combustible: la bomba de distribución radial del pistón (1996), el sistema Common Rail (1997) y la tecnología «inyector», (1998).

En el año 2003, a marca Bosch utiliza la tercera generación de inyección common-rail, con inyectores piezoeléctricos en línea, consiguiendo reducir el ruido, el consumo de combustible, y las emisiones de escape de sus motores diésel.

Como vemos, la evolución de las prestaciones de este tipo de motores no ha cesado en las últimas décadas, pero con ello también se han incrementado las medidas de seguridad y cuidado medioambiental que se les ha ido exigiendo, por causa de su mayor contaminación. Esto ha hecho que los fabricantes desarrollen tecnologías verdaderamente efectivas e ingeniosas, que han conseguido que, en ocasiones, el aire que sale por el escape de sus motores sea casi más limpio que el que entra. A demás, su potencia, ruido, durabilidad, consumo, y mantenimiento, han evolucionado notablemente, a favor de los usuarios y el entorno, obligado, entre otros, por la amenaza constante que suponen los nuevos tipos de motores híbridos y eléctricos, y las restricciones constantes impuetsas a este tipo de motores, sobre todo en Europa.

Las emisiones de los motores diésel

El humo de los motores diésel contiene cientos de compuestos químicos emitidos en forma de gas o partículas, algunas de ellas poco contaminantes como como el oxígeno, nitrógeno y vapor de agua, y otras bastante más nocivas como el dióxido de carbono (CO2), el monóxido de carbono (CO), el dióxido de azufre, los óxidos de nitrógeno (NOx), los hidrocarburos y sus derivados. El benceno, el tolueno, el benzopireno y otros hidrocarburos policíclicos aromáticos también están presentes en la parte gaseosa.

La característica principal de las emisiones de este tipo de motores es que producen partículas en una proporción 20 veces superior a la de los motores de gasolina, siendo algunas de ellas más grandes y visibles, como el humo, y que caen relativamente pronto, mientras que las partículas más pequeñas pueden permanecer suspendidas en el aire largos períodos de tiempo, siendo a su vez, las más dañinas para la salud por su capacidad para penetrar profundamente en los pulmones. Por último, también contiene nano-partículas volátiles que, en un 95%, suele ser lubricante no quemado.

Algunos de los problemas asociados con los gases de escape pueden ser mitigados con catalizadores y filtros de partículas, pero para su correcto funcionamiento es preciso un mantenimiento efectivo, continuo, y específico, como es la regeneración -a veces forzada- del FAP, o la limpieza esporádica de la EGR.

Ventajas de la descarbonización en los motores diésel

Debido a los diferentes sistemas de recirculación de gases, y anti-contaminación, con los que deben contar los motores diésel, la carbonilla circula por los diferentes elementos del motor, lo que puede hacer que se acumule y cause averías costosas, sobre todo en la EGR, el FAP o el Turbocompresor.

A demás, los propios sistemas de mantenimiento y limpieza de estos elementos, suelen no activarse o no completarse, por diversos motivos como el tipo de conducción o de trayectos, ya que, por ejemplo, para que la EGR no acumule exceso de carbonilla, requiere que el motor circule a un alto nivel de revoluciones durante un tiempo determinado, y el sistema de regeneración del FAP necesita una alta temperatura para activarse, la cual sólo se consigue con los trayectos largos, por ejemplo.

Por todo esto, la descarbonización de los motores diésel se presenta como la única alternativa o solución eficaz para el mantenimiento de los motores diésel, y prevenir averías costosas en sus diferentes sistemas y elementos.